Турбобур М.А. Капелюшникова

Турбобур М.А. Капелюшникова - редукторный турбобур с одноступенчатой турбиной, позволяющий бурить нефтяные скважины без вращения бурильных труб. Первый промышленный образец турбобура был изобретен и изготовлен в 1922 – 1923 гг. в Советском Союзе М.А. Капелюшниковым, С.М. Волохом и Н.А. Корнеевым.

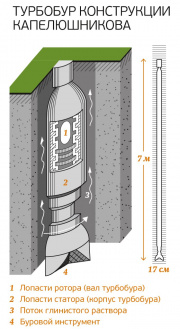

Конструкция

Турбобур — это разновидность бурового оборудования, гидравлический забойный двигатель, в котором гидравлическая энергия потока промывочной жидкости (бурового раствора) преобразуется в механическую энергию вращения вала, соединенного с породоразрушающим инструментом (буровым долотом). Рабочим органом, в котором происходит преобразование энергии, служит многоступенчатая турбина осевого типа.

Турбобур Капелюшникова - первый в СССР работоспособный гидротурбинный забойный двигатель для бурения скважин. Представляет собой одноступенчатую турбину, передающую вращение долоту через многоярусный редуктор. Демонстрационный образец, кожух частично удален. Деталь статора имеет цилиндрическую форму (часть цилиндра) диаметром 200 мм, длиной 150 мм, из них 3,5 мм - резьба. Материал - сталь. С внутренней стороны в толще стенки выполнена нарезка направляющих лопастей. Разработанный М.А. Капелюшниковым двигатель позволил преодолеть основной недостаток применяемого с конца 19 в. вращательного метода бурения. Промывочная жидкость, закачиваемая в скважину, одновременно вращает турбину забойного двигателя без вращения (как это было ранее) буровой колонны.

Применение

Занявшись исследованием проблем роторного бурения, Капелюшников вскоре весьма точно определил существенный недостаток этого способа: при значительной длине масса колонны бурильных труб внушительна, и всю эту тяжесть двигатель-ротор, находящийся на поверхности, должен вращать только для того, чтобы сообщить движение небольшому долоту, разрушающему породу на большой глубине. Таким образом, на полезную работу идет лишь малая часть энергии, а большая пропадает бесполезно. Вращаются сами трубы, при этом их наружные стенки истираются от породы, а внутренние повреждаются песком, всегда имеющимся в глинистом буровом растворе, конструкция быстро изнашивается, ломается, скручивается и требует частой замены. Выходом из технологического тупика стала бы разработка надежного и высокопроизводительного забойного двигателя.

Напряженная работа инженера Капелюшникова и его помощников Семена Волоха и Николая Корнева принесла необходимый результат: впервые в мировой инженерной практике была успешно решена задача создания работоспособного забойного двигателя — редукторного турбобура. Первая опытная конструкция весила около тонны. В цилиндрическом кожухе помещался двигатель — одноступенчатая турбина, приводимая в движение глинистым раствором, накачиваемым насосом через полости бурильных труб. Она была соединена с долотом через зубчатый редуктор, при помощи которого уменьшалось число оборотов долота.

Первую в мире скважину с использованием нового метода пробурили в 1924 году на Сураханском промысле — ее глубина составила около 600 м. Преимущества турбобура стали очевидны практически сразу: при бурении вращается только долото, а тяжелая колонна труб лишь перемещается вдоль скважины по мере ее углубления. Что, соответственно, значительно сокращает количество аварий, особенно при работе на больших глубинах. Сообщение о выдаче патента «на изобретение гидравлического аппарата для бурения скважин вращательным способом при неподвижных трубах» на имя инженера Матвея Капелюшникова было опубликовано в центральной печати 31 августа 1925 года с указанием, что действие патента распространялось от 15 сентября 1924 года на 15 лет.

Явные преимущества по сравнению с роторным бурением в механической скорости проходки скважины сводились к нулю из-за того, что работоспособность турбобура ограничивалась всего несколькими часами, и средняя коммерческая скорость такого турбинного бурения значительно отставала от роторного бурения в тех же условиях. Наиболее слабыми звеньями первой конструкции турбобура были турбина и редуктор. Работоспособность турбины ограничивалась лишь несколькими часами, а трущиеся части редуктора от большого удельного давления и попадания глинистого раствора в картер двигателя сильно изнашивались, и их приходилось менять еще чаще.

Предложенный способ бурения позволил вращать не все трубы в скважине, а только сам бурильный инструмент, что привело к колоссальной экономии энергии. Сегодня это основной способ бурения нефтяных и газовых скважин.

Однако из-за низкой стойкости одноступенчатой турбины и зубчатого редуктора турбобур Капелюшникова уступал по технико-экономическим показателям бурно развивающемуся в то время роторному способу бурения. К 1933 г. турбинное бурение в СССР почти полностью было вытеснено роторным. В то же время ценный опыт первого турбинного бурения, доказавший целесообразность и полезность переноса двигателя для вращения бурового долота на забой скважины, продемонстрировал ряд важных преимуществ перед роторным способом: значительное увеличение скоростей бурения, возможность проводки наклонно-направленных скважин, резкое снижение аварий с бурильными трубами и др.

Применение разработанного Капелюшниковым турбобура дало большой экономический эффект, в особенности при бурении на большой глубине. Использовался с 1924 до 1934 г. при бурении скважин глубиной до 1000 м.

Турбобур был показан на выствке в США, где работал на 60% быстрее, чем привычные роторные установки, а энергии расходовал в три раза меньше.

С этого изобретения началась история турбинного бурения. Приоритет изобретения турбобура был признан в Великобритании (патент от 11 марта 1925 г.) и в СССР (патент от 31 августа 1925 г.).

Литература, источники

1. Материалы фондов Комплекса музеев Томского политехнического университета.

2. Журнал ТПУ «Томский политехник» Издание Ассоциации выпускников ТПУ. № 12, 2006 – 130с.

Ссылки

2. http://school-collection.edu.ru/catalog/res/64bef08e-3766-4380-914f-d7d32d631a87/?interface=themcol&rubric_id[]=91840&from=

3. https://polymus.ru/ru/persons/kapelyushnikov-matvey/

4. http://www.gazprom-neft.ru/press-center/sibneft-online/arhive/2015-june/1108293/

5. https://proektirovanie.gazprom.ru/social/9/

6. https://za-kadry.tpu.ru/article/641/9038.htm - "За кадры" № 11 (3445) от 12.07.2016 г.