Еремин Александр Николаевич: различия между версиями

Pvp (обсуждение | вклад) (Новая страница: «'''Еремин Александр Николаевич''' (12 июня 1905г., г. Екатеринбург – 11 июня 1979г., г. Томск) – про...») |

Pvp (обсуждение | вклад) Нет описания правки |

||

| (не показано 78 промежуточных версий этого же участника) | |||

| Строка 1: | Строка 1: | ||

'''Еремин Александр Николаевич''' (12 | {{ | ||

Персона | |||

|Имя = Еремин Александр Николаевич | |||

|Оригинал имени = | |||

|Фото = МИ ТПУ № 198 - 8.jpg | |||

|Ширина = 350px | |||

|Подпись = | |||

|Дата рождения = 12.06.1903 г. | |||

|Место рождения = г. Екатеринбург | |||

|Дата смерти = 11.06.1979 г. | |||

|Место смерти = г. Томск | |||

|Гражданство = | |||

|Научная сфера = механика, металлургия | |||

|Место работы = ТПИ (ТПУ) | |||

|Учёная степень = доктор технических наук | |||

|Учёное звание = профессор | |||

|Альма-матер = СТИ (ТПУ) | |||

|Научный руководитель = | |||

|Знаменитые ученики = | |||

|Награды и премии = | |||

}} | |||

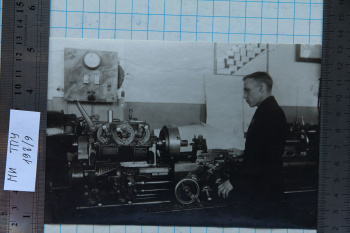

[[Файл:МИ ТПУ № 198 - 9.JPG|350px|right|thumb|]] | |||

'''Еремин Александр Николаевич''' (12.06.1903 г., г. Екатеринбург – 11.06.1979 г., г. Томск) – доктор технических наук, профессор кафедры станков и резания металлов [[Машиностроительный факультет|Машиностроительного]] факультета [[ТПУ|Томского политехнического института]]. | |||

==Биография== | ==Биография== | ||

В 1916 г. окончил начальную школу, в 1916 - 1922 гг. работал учеником слесаря и слесарем в механическом цехе Ревдинского машиностроительного завода (Свердловская обл.). | |||

В | В 1925 г. закончил рабфак в г. Свердловске, затем поступил на [[Машиностроительный факультет|Механический факультет]] [[ТПУ|Томского технологического института]]. В 1930 г. окончил институт с квалификацией инженера-механика по холодной обработке металла резанием, после чего был оставлен в аспирантуре при кафедре организации производства, руководимой в то время профессором [[Тихонов Тихон Иванович|Т.И. Тихоновым]]. | ||

В январе 1935 г. закончил аспирантуру, защитил диссертацию на соискание ученой степени кандидата технических наук на тему «Режимы резания при фрезеровании цилиндрическими фрезами». В этом же году был утвержден ГУУЗом НКТП СССР доцентом кафедры механосборочного производства в [[ТПУ|ТИИ]], переименованной затем в кафедру станков и резания металлов, сотрудником которой Еремин был до конца жизни. | |||

Во время обучения в аспирантуре был в длительной научной командировке в Москве (1932 - 1934 гг.), работал по своей специальности в Московском инженерно-экономическом институте, в Центральном институте труда - в секторе труда НКТП СССР и на заводах. | |||

Докторская диссертация на тему «Деформация, твердость, сила, чистота поверхности в процессе резания» защищена 22.06.1949 г. | |||

В августе | 20.10.1951 г. решением ВАК был утвержден в ученой степени доктора технических наук, 23.02.1952 г. – в ученом звании профессора по кафедре станков и резания металлов. В должности профессора кафедры проработал в 1952 - 1973 гг. | ||

В 1936 - 1937 гг. – заместитель декана, в 1952 - 1954 гг. – декан [[Машиностроительный факультет|Механического факультета]] ТПИ. | |||

В августе 1973 г. был освобожден от должности профессора кафедры в связи с уходом на пенсию по старости (слабое зрение) и переведен на должность профессора-консультанта. | |||

==Научная деятельность== | ==Научная деятельность== | ||

Научно-исследовательской и учебно-методической работой начал заниматься с 1932 г. | |||

Научно-исследовательской работой | |||

Исследовал процесс точения углеродистых, хромистых и нержавеющих сталей резцами из быстрорежущей стали и победита. Было установлено, что основной причиной измерения всех явлений в процессе резания является температура процесса. Температура резания изменят условия трения на поверхностях инструмента и действительную геометрию резца (за счет изменения условий образования нароста), в результате чего происходит изменение усадки стружки, ее твердости, силы и напряжений резания, чистоты обработанной поверхности и других явлений процесса резания. А.И. Еремин показал, что влияние технологических параметров процесса резани: скорости, полдачи и глубины, угла резания и др. - на результат процесса определяется только тем, в какой степени изменение этих параметров изменяет объем срезаемого слоя и температуру резания. Впервые была подробно исследована закономерность изменения геометрии нароста на резце и условия его существования при изменении различных параметров процесса. | |||

В последующем стройная теория взаимосвязи в процессе резания, созданная А.Н. Ереминым с весьма незначительными уточнениями, является общепризнанной, и основные ее положения приняты на вооружение всеми исследователями процесса резания. | |||

В | В конце 1940-х годов в практику советских предприятий [[Научно-исследовательская работа в ТПИ в 1950-е гг.|начало внедряться]] скоростное резания металлов. | ||

Исследования, проведенные на кафедре учеными [[Зимин Юрий Павлович|Ю.П. Зиминым]], а также [[Полетика Михаил Фёдорович|М.Ф. Полетикой]], позволили уточнить место скоростного резания в теории А.Н. Еремина и дать определение скоростного резания при температурах, диктующих отсутствие на резце нароста. | |||

В описанных выше исследованиях А.Н. Еремина была обнаружена тождественность связи твердости со степенью деформации металла при резании и сжатии. Работы, проведенные А.М. Розенбергом и А.Н. Ереминым в начале пятидесятых годов, привели к выводу, что степень деформации металла стружки следует оценивать не ее усадкой, как это было принято рядом авторов, а величиной относительного сдвига, методика расчета которого в процессе резания была разработана авторами. Правильный подход к оценке степени деформации металла стружки позволил получить теоретическое уравнение для расчета главной составляющей силы резания при точении. | |||

Профессора [[Розенберг Александр Минеевич|А.М. Розенберг]] и А.Н. Еремин, продолжая совершенствовать методику теоретического расчета силы резания, разработали более совершенное уравнение, в основу которого была положена единая для процесса сжатия и резания зависимость между напряжением и относительным сдвигом. | |||

Наиболее значимые научные монографии профессора Еремина: «Физическая сущность явлений при резании стали»; [[Розенберг Александр Минеевич|А.М. Розенберг]], А.Н. Еремин «Элементы теории процесса резания металлов»; Резание металлов и инструмент (под редакцией А.М. Розенберга). | |||

Исследования, изложенные в этих монографиях, сделали Еремина одним из основоположников томской школы резания металлов, научные позиции которой известны и приняты не только в нашей стране, но и во всех технически развитых странах мира. | |||

Научно-исследовательской работой Еремин наиболее активно занимался до 1963 г. | |||

==Педагогическая деятельность== | ==Педагогическая деятельность== | ||

Именно | Именно Еремин был главным инициатором подготовки инженеров-механиков с конструкторским уклоном. Уже до 1967 г. кафедра подготовила 184 инженера-конструктора, именно А.Н. Еремин лично руководил 78 дипломниками. Начиная с 1964 г. был открыт прием студентов на специальность 0636 «Автоматизация и комплексная механизация технологических процессов в машиностроении». Учебный процесс по этой специальности разрабатывался под руководством А.Н. Еремина. Им подготовлены планы, разработан курс «Автоматизация производственных процессов в механосборочном производстве», написаны программа производственной практики, методические указания по курсовому и дипломному проектированию. Еремин руководил работой кафедры и СКБ по дипломному проектированию. До 1972 г. кафедрой выпущено 330 инженеров новой специальности, 54 из которых были подготовлены Е. Он был инициатором группового и комплексного дипломного проектирования, т.е. руководил выполнением крупных производственных проектов, каждый из которых содержал несколько дипломных проектов (до десяти). | ||

Дипломные работы считались комплексными, если их началом являлись курсовые работы, выполнявшиеся на 4 курсе. Эту идеологию дипломного проектирования | Дипломные работы считались комплексными, если их началом являлись курсовые работы, выполнявшиеся на 4 курсе. Эту идеологию дипломного проектирования А.Н. Еремин пытался распространить и на другие специальности, будучи председателем методической комиссии [[Машиностроительный факультет|МСФ]] и председателем методической комиссии института по дипломному и курсовому проектированию. В 1966 г. вышло первое издание учебного пособия А.Н. Еремина «Методические основы курсового проектирования металлорежущих станков», а в 1974 г. – второе, пересмотренное и дополненное. Им опубликовано и другое учебное пособие: «Автоматическое управление металлорежущими станками». | ||

==Общественная деятельность== | ==Общественная деятельность== | ||

Являлся членом многих советов и комиссий факультетского и институтского уровней. | В довоенное время, в годы Великой Отечественной войны и в последующем оказывал техническую помощь производству, проводил консультации и читал лекции на ряде заводов. | ||

Являлся членом многих советов и комиссий факультетского и институтского уровней. | |||

В 1965 - 1973 гг. был депутатом городского Совета. | |||

Был активным лектором общества «Знание» и НТО по вопросам автоматизации производственных процессов. | |||

==Награды== | ==Награды== | ||

Орден «Знак Почета» (1953 | * Орден «Знак Почета» (1953). | ||

* Орден Трудового Красного Знамени (1961). | |||

* Медаль « За доблестный труд. В ознаменование 100-летия со дня рождения В.И. Ленина» (1970). | |||

* Медаль «Ветеран труда» (1976). | |||

==Источники== | ==Источники== | ||

1. Гагарин А.В. | 1. [[Гагарин Александр Вячеславович|Гагарин А.В.]] «[[Профессора Томского политехнического университета (Т.2, 2001 г.)|Профессора]] [[ТПУ|Томского политехнического университета]]». Т. 2. Томск: Изд-во научно-технической литературы, 2001. | ||

2. Становление и развитие научных школ Томского политехнического университета: Исторический очерк/Под ред. [[Похолков Юрий Петрович|Ю.П. Похолкова]], [[Ушаков Василий Яковлевич|В.Я. Ушакова]]. – Томск: ТПУ, 1996. – 249с. | |||

3. Материалы фондов Комплекса музеев ТПУ. | |||

4. http://dic.academic.ru/dic.nsf/bse/115218/%D0%9E%D0%B1%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B0 | |||

[[Категория:Родившиеся 12 июня]] | |||

[[Категория:Родившиеся в 1903 году]] | |||

[[Категория:Умершие 11 июня]] | |||

[[Категория:Умершие в 1979 году]] | |||

[[Категория:Умершие в Томске]] | |||

[[Категория:Выпускники]] | |||

[[Категория:Выпускники Механического факультета]] | |||

[[Категория:Выпускники 1930 года]] | |||

[[Категория: Ученые ТПУ]] | |||

[[Категория: Профессора]] | |||

[[Категория:профессора кафедры станков и резания металлов]] | |||

[[Категория:Металлурги]] | |||

[[Категория:Механики]] | |||

[[Категория:Деканы факультетов]] | |||

[[Категория:Деканы Машиностроительного факультета]] | |||

[[Категория:Сотрудники Машиностроительного факультета]] | |||

[[Категория:Томские ученые]] | |||

[[Категория:Члены КПСС]] | |||

[[Категория:Члены политических партий]] | |||

[[Категория:Коммунисты]] | |||

[[Категория:Ученые в области обработки металлов резанием]] | |||

[[Категория:Профессора Машиностроительного факультета]] | |||

[[Категория:Доктора технических наук]] | |||

[[Категория:Кавалеры ордена Трудового Красного Знамени]] | |||

[[Категория:Награжденные медалью "Ветеран труда"]] | |||

[[Категория:Кавалеры ордена "Знак Почета"]] | |||

[[Категория:Награжденные медалью "За доблестный труд. В ознаменование 100-летия со дня рождения В. И. Ленина"]] | |||

[[Категория:Кавалеры орденов СССР]] | |||

[[Категория:Награжденные медалями СССР]] | |||

[[Категория:Награжденные наградами СССР]] | |||

[[Категория:Награжденные государственными наградами СССР]] | |||

Текущая версия от 07:48, 3 июля 2025

Еремин Александр Николаевич (12.06.1903 г., г. Екатеринбург – 11.06.1979 г., г. Томск) – доктор технических наук, профессор кафедры станков и резания металлов Машиностроительного факультета Томского политехнического института.

Биография

В 1916 г. окончил начальную школу, в 1916 - 1922 гг. работал учеником слесаря и слесарем в механическом цехе Ревдинского машиностроительного завода (Свердловская обл.).

В 1925 г. закончил рабфак в г. Свердловске, затем поступил на Механический факультет Томского технологического института. В 1930 г. окончил институт с квалификацией инженера-механика по холодной обработке металла резанием, после чего был оставлен в аспирантуре при кафедре организации производства, руководимой в то время профессором Т.И. Тихоновым.

В январе 1935 г. закончил аспирантуру, защитил диссертацию на соискание ученой степени кандидата технических наук на тему «Режимы резания при фрезеровании цилиндрическими фрезами». В этом же году был утвержден ГУУЗом НКТП СССР доцентом кафедры механосборочного производства в ТИИ, переименованной затем в кафедру станков и резания металлов, сотрудником которой Еремин был до конца жизни.

Во время обучения в аспирантуре был в длительной научной командировке в Москве (1932 - 1934 гг.), работал по своей специальности в Московском инженерно-экономическом институте, в Центральном институте труда - в секторе труда НКТП СССР и на заводах.

Докторская диссертация на тему «Деформация, твердость, сила, чистота поверхности в процессе резания» защищена 22.06.1949 г.

20.10.1951 г. решением ВАК был утвержден в ученой степени доктора технических наук, 23.02.1952 г. – в ученом звании профессора по кафедре станков и резания металлов. В должности профессора кафедры проработал в 1952 - 1973 гг.

В 1936 - 1937 гг. – заместитель декана, в 1952 - 1954 гг. – декан Механического факультета ТПИ.

В августе 1973 г. был освобожден от должности профессора кафедры в связи с уходом на пенсию по старости (слабое зрение) и переведен на должность профессора-консультанта.

Научная деятельность

Научно-исследовательской и учебно-методической работой начал заниматься с 1932 г.

Исследовал процесс точения углеродистых, хромистых и нержавеющих сталей резцами из быстрорежущей стали и победита. Было установлено, что основной причиной измерения всех явлений в процессе резания является температура процесса. Температура резания изменят условия трения на поверхностях инструмента и действительную геометрию резца (за счет изменения условий образования нароста), в результате чего происходит изменение усадки стружки, ее твердости, силы и напряжений резания, чистоты обработанной поверхности и других явлений процесса резания. А.И. Еремин показал, что влияние технологических параметров процесса резани: скорости, полдачи и глубины, угла резания и др. - на результат процесса определяется только тем, в какой степени изменение этих параметров изменяет объем срезаемого слоя и температуру резания. Впервые была подробно исследована закономерность изменения геометрии нароста на резце и условия его существования при изменении различных параметров процесса.

В последующем стройная теория взаимосвязи в процессе резания, созданная А.Н. Ереминым с весьма незначительными уточнениями, является общепризнанной, и основные ее положения приняты на вооружение всеми исследователями процесса резания.

В конце 1940-х годов в практику советских предприятий начало внедряться скоростное резания металлов.

Исследования, проведенные на кафедре учеными Ю.П. Зиминым, а также М.Ф. Полетикой, позволили уточнить место скоростного резания в теории А.Н. Еремина и дать определение скоростного резания при температурах, диктующих отсутствие на резце нароста.

В описанных выше исследованиях А.Н. Еремина была обнаружена тождественность связи твердости со степенью деформации металла при резании и сжатии. Работы, проведенные А.М. Розенбергом и А.Н. Ереминым в начале пятидесятых годов, привели к выводу, что степень деформации металла стружки следует оценивать не ее усадкой, как это было принято рядом авторов, а величиной относительного сдвига, методика расчета которого в процессе резания была разработана авторами. Правильный подход к оценке степени деформации металла стружки позволил получить теоретическое уравнение для расчета главной составляющей силы резания при точении.

Профессора А.М. Розенберг и А.Н. Еремин, продолжая совершенствовать методику теоретического расчета силы резания, разработали более совершенное уравнение, в основу которого была положена единая для процесса сжатия и резания зависимость между напряжением и относительным сдвигом.

Наиболее значимые научные монографии профессора Еремина: «Физическая сущность явлений при резании стали»; А.М. Розенберг, А.Н. Еремин «Элементы теории процесса резания металлов»; Резание металлов и инструмент (под редакцией А.М. Розенберга).

Исследования, изложенные в этих монографиях, сделали Еремина одним из основоположников томской школы резания металлов, научные позиции которой известны и приняты не только в нашей стране, но и во всех технически развитых странах мира.

Научно-исследовательской работой Еремин наиболее активно занимался до 1963 г.

Педагогическая деятельность

Именно Еремин был главным инициатором подготовки инженеров-механиков с конструкторским уклоном. Уже до 1967 г. кафедра подготовила 184 инженера-конструктора, именно А.Н. Еремин лично руководил 78 дипломниками. Начиная с 1964 г. был открыт прием студентов на специальность 0636 «Автоматизация и комплексная механизация технологических процессов в машиностроении». Учебный процесс по этой специальности разрабатывался под руководством А.Н. Еремина. Им подготовлены планы, разработан курс «Автоматизация производственных процессов в механосборочном производстве», написаны программа производственной практики, методические указания по курсовому и дипломному проектированию. Еремин руководил работой кафедры и СКБ по дипломному проектированию. До 1972 г. кафедрой выпущено 330 инженеров новой специальности, 54 из которых были подготовлены Е. Он был инициатором группового и комплексного дипломного проектирования, т.е. руководил выполнением крупных производственных проектов, каждый из которых содержал несколько дипломных проектов (до десяти).

Дипломные работы считались комплексными, если их началом являлись курсовые работы, выполнявшиеся на 4 курсе. Эту идеологию дипломного проектирования А.Н. Еремин пытался распространить и на другие специальности, будучи председателем методической комиссии МСФ и председателем методической комиссии института по дипломному и курсовому проектированию. В 1966 г. вышло первое издание учебного пособия А.Н. Еремина «Методические основы курсового проектирования металлорежущих станков», а в 1974 г. – второе, пересмотренное и дополненное. Им опубликовано и другое учебное пособие: «Автоматическое управление металлорежущими станками».

Общественная деятельность

В довоенное время, в годы Великой Отечественной войны и в последующем оказывал техническую помощь производству, проводил консультации и читал лекции на ряде заводов.

Являлся членом многих советов и комиссий факультетского и институтского уровней.

В 1965 - 1973 гг. был депутатом городского Совета.

Был активным лектором общества «Знание» и НТО по вопросам автоматизации производственных процессов.

Награды

- Орден «Знак Почета» (1953).

- Орден Трудового Красного Знамени (1961).

- Медаль « За доблестный труд. В ознаменование 100-летия со дня рождения В.И. Ленина» (1970).

- Медаль «Ветеран труда» (1976).

Источники

1. Гагарин А.В. «Профессора Томского политехнического университета». Т. 2. Томск: Изд-во научно-технической литературы, 2001.

2. Становление и развитие научных школ Томского политехнического университета: Исторический очерк/Под ред. Ю.П. Похолкова, В.Я. Ушакова. – Томск: ТПУ, 1996. – 249с.

3. Материалы фондов Комплекса музеев ТПУ.

4. http://dic.academic.ru/dic.nsf/bse/115218/%D0%9E%D0%B1%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B0

- Родившиеся 12 июня

- Родившиеся в 1903 году

- Умершие 11 июня

- Умершие в 1979 году

- Умершие в Томске

- Выпускники

- Выпускники Механического факультета

- Выпускники 1930 года

- Ученые ТПУ

- Профессора

- Профессора кафедры станков и резания металлов

- Металлурги

- Механики

- Деканы факультетов

- Деканы Машиностроительного факультета

- Сотрудники Машиностроительного факультета

- Томские ученые

- Члены КПСС

- Члены политических партий

- Коммунисты

- Ученые в области обработки металлов резанием

- Профессора Машиностроительного факультета

- Доктора технических наук

- Кавалеры ордена Трудового Красного Знамени

- Награжденные медалью "Ветеран труда"

- Кавалеры ордена "Знак Почета"

- Награжденные медалью "За доблестный труд. В ознаменование 100-летия со дня рождения В. И. Ленина"

- Кавалеры орденов СССР

- Награжденные медалями СССР

- Награжденные наградами СССР

- Награжденные государственными наградами СССР